どんなに素晴らしい研究開発がなされても、

実用化されなければ社会の役に立ちません。

当社は、世の中でまだ知られていない研究開発の成果を、

実用化するための技術とプロセスを開発しています。

当社は、実用化への貢献で、社会の進歩と発展に貢献しています。

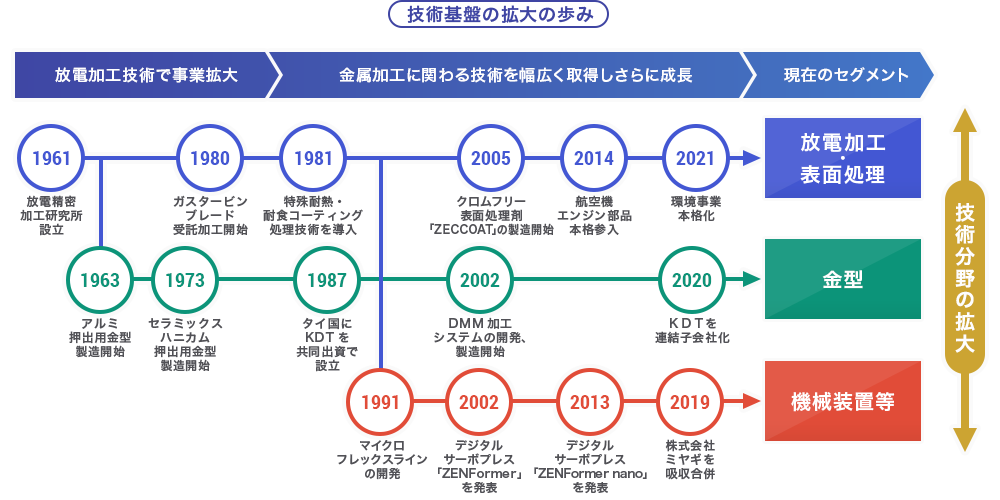

放電精密加工研究所(HSK)は、1961年(昭和36年)、二村昭二によって、神奈川県川崎市で創業しました。

創業者の二村は、1954年に国産初の放電加工機を開発したチームの一員として、日本の戦後復興、そして、高度成長の勃興に貢献しました。

工業製品を大量生産するには、その元となる金型が必要ですが、刃物で硬い金属を切削するのは至難の業です。そこで誕生したのが、強い電気エネルギーを放って金属を溶かして高精度に加工する放電加工機です。

二村のチームは国産初号機を開発して以来、この加工方法を産業界に指導していましたが、自ら直接産業界の発展に寄与するため、放電加工をキーテクノロジーとしたモノづくりのイノベーション企業として、当社HSKを創業したのです。

以来、当社HSKは、放電加工技術のパイオニアとして急成長していきました。

さらに、表面処理技術、金型製造、機械装置製造にも進出することで、事業分野を拡大し、日本の本格的な高度成長に大いに貢献していきました。

その後も、技術の向上により、次々に発生する社会課題への解決に貢献してきました。

当社の沿革については こちら をご覧ください。

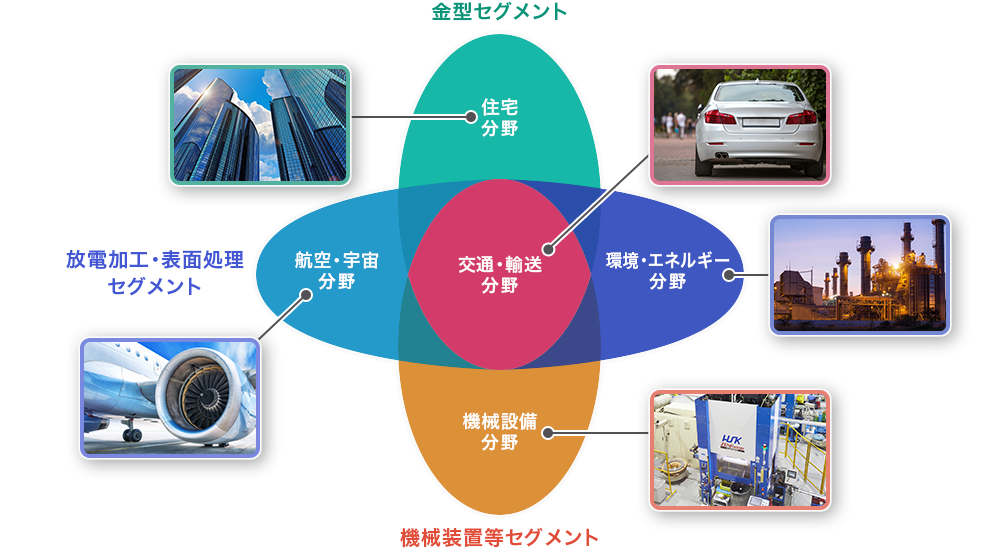

当社HSKは、放電加工・表面処理技術、金型製造、機械装置製造の3つのセグメント技術は、現在、5つの事業分野の顧客に活用されています。

「放電加工・表面処理」セグメントの技術は、「航空・宇宙」、「交通・輸送」、「環境・エネルギー」の3つの事業分野、「金型」セグメントの技術は、「住宅」、「交通・輸送」の2つの分野、「機械装置等」セグメントの技術は、「機械設備」、「交通・輸送」の2つの分野で、力を発揮しています。

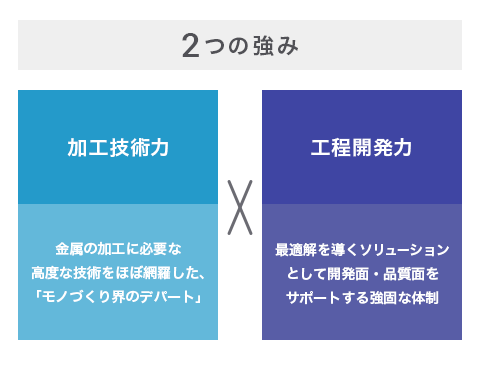

当社HSKの強みは、高度な加工技術力と、高度な工程開発力です。創業以来、新技術の開発、レベルアップにたゆまなく努めてきました。そして、顧客企業が新規に研究開発した新技術を実用化に応用するために、そのプロセスを開発してきました。

これらの二つの強みによって、数々の難解な受託加工を受注し、実績を積み上げてきました。

このようにして獲得してきた信頼により、火力発電所などに設置される産業用ガスタービン部品の製造、そして、航空機エンジン部品の製造にも、進出しました。

これら、高度な技術を多数要求される分野で、レベルアップしていくことで、部分的なプロセスを受注するのではなく、一貫したトータルのプロセスを任せられるようになり、数々の高度なノウハウを蓄積し、この2つの強みを、一層発展させていくことができました。

これにより、現在、日本を代表する一流企業からなる強固な顧客基盤を形成し、確固たる地位を築き上げました。これらの顧客企業が最終製品を製造するために、高度な加工技術力と工程開発力を持って、部品の一旦を担う当社は、他の企業に代替できない必要不可欠な存在となっています。

主な納入先

㈱IHI、川崎重工業㈱、マレリ㈱、㈱荏原エリオット、ダイハツディーゼル㈱ 、㈱三井E&Sマシナリー、三菱重工業㈱、三菱重工航空エンジン㈱、㈱LIXIL、㈱UACJ、MAアルミニウム㈱、日本ガイシ㈱、NOK㈱、ジェコー㈱、㈱デンソー、トヨタ自動車㈱、本田技研工業㈱など

世界は今、毎年のように発生する大規模な自然災害や、経済動向の劇的な潮流変化などのリスクにさらされています。

この山積し続ける社会課題に対して、HSKは、産業用ガスタービン部品や蒸気タービン、プラントの遠心圧縮機部品、航空機エンジン部品の製造工程を一貫して担当することなどによって築き上げてきた高度な技術を、これらの課題解決に活かしていきます。

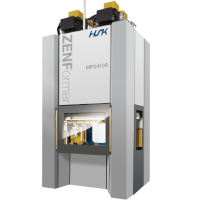

また、HSKが開発した高性能のデジタルサーボプレス機を活用して脱炭素社会の実現に向けて新市場を開拓し、優位性を高めていきます。

さらに、資源循環型社会の実現に向けて、有害なクロムを含まない表面処理剤ZECCOATを活用することで、製品ライフサイクルを飛躍させるともに、バイオマス素材とプラスチックなどを混合溶融させる技術でサーキュラーエコノミーの促進を行うことで、資源問題の解消を図り、持続可能な社会にむけた取り組みを加速します。今後も、高度な技術資産をさらに強化し、持続的な成長を成し遂げていきます。

これからの航空宇宙産業を支える確かな品質と

技術を提供

- 当社で培ってきた技術と航空宇宙部品

ネットワークAPNETで一貫加工体制を構築 - MROビジネスで事業拡大と

部品メーカーとしての地位を強固に

燃料電池の開発など「ZENFormer」は、

次世代モノづくり改革を推進

- サーボプレス機「ZENFormer」は、金属成形で培ったノウハウから炭素繊維や、マルチマテリアル化など新素材の難成形で更に能力を発揮

- 省エネを可能する素材の軽量化や、蓄エネを可能とする燃料電池や水素電池など成形技術を提供

- 次世代自動車や半導体など、新素材開発を通じて用途拡大・市場創造から脱炭素社会の実現に貢献

資源問題の解消を図る為、限りある資源を

有効活用するサーキュラーエコノミーを促進

- 有害物質を含まない表面処理剤「ZECCOAT」は製品を錆から守り、ライフサイクルを飛躍させることで少しでも交換部品点数を減らすことが可能

- 廃棄プラスチックや海洋プラスチックなどの問題であるプラスチックと間伐材やおが屑などのバイオマス素材を混合溶融させる技術で製品のアップサイクルを推進

.jpg)