~品質と環境を突き詰めた小牧事業所~

2014年9月1日に竣工した小牧事業所は、航空機エンジン部品生産の拠点です。

今回は、弊社にとって新たな挑戦である航空機エンジン部品生産への想いを特集いたします。

- 拡大

- 取締役執行役員

MPソリューション中部事業部長

安藤 洋平

弊社は放電加工を軸に50年以上事業を行ってきました。お客様と共に世の中に貢献していくことを大切にし、全国に事業を展開しています。中部・名古屋地域では、航空機産業が盛んでしたから、航空機エンジン部品の一部に放電加工を行う仕事を昔から行っておりました。ただ、その加工はエンジン部品を作る中で、工程のほんの1つでした。

これからの時代は、民間航空機の需要は格段に伸びると予測され、生産能力の急拡大が求められています。弊社も1工程を担当するだけではなく他の部分もまとめて一貫加工を行い、完成した部品として納めるようにしていかなければならないと考えるようになったのです。

そうした中、お客様から「こういう仕事をやってくれないか」と打診をいただき、検討を始めました。具体的には航空機エンジンの後方部で高速で回転するタービン・ブレードと言われる部分を製造するのですが、わずかでも傷などがあると負荷に耐えられずに壊れてしまいます。よほど実績、品質保証、認証取得について信頼がなければできない仕事でした。

この事業の立ち上げを任されたとき「これは全くのゼロスタートの大変な事業だな」というのが実感でした。当初は既存の拠点であった名古屋事業所でレイアウト変更などをして設備を入れることも検討したのですが、それではとても間に合わない。つまり、工場はない、設備もない、初めての加工で経験者もいないという状況でした。工場を建て、設備を揃え、技術者や技能者を集め、技術を整えることは、大変なエネルギーを要し、また弊社始まって以来の類のない大きな投資が必要でした。

人材についてはまず能力のある立ち上げメンバーが必要で、「一緒にやり遂げる、信頼できる仲間を集める」ところから始めました。実際、加工技術の習得のためメンバーをお客様の元で訓練して貰い、必要な加工技術だけでなく、設備や冶具の整備、生産管理や品質管理のことまで学ばせて頂きました。学んだ技術は社内に持ちかえりブラッシュアップし、より効率的な手法を検討していきながら、試行錯誤を繰り返してきました。これらをすべて並行で行い、2015年8月、何とか生産を始めることができました。

当社にとってこの事業への取組みは、放電加工のみというところから一貫加工へ、業態を変える試みだったと言えます。何とか1つ乗り越えることができたと思っています。こうしたことができる、ということがお客様に広がり、「こんなことはできないか」と新たな声をかけていただけるようにもなっています。

もともと中部エリアは航空機産業が盛んな地域で、昔、「零戦」や「YS-11」が作られていた地域です。中でも小牧エリアは航空関係企業が多く集積しています。お客様の近くであり、既存の拠点の名古屋・春日井事業所からも近いことから選定した土地が小牧市だったという訳です。また、土地取得や工場建築には国や行政の大きな支援も受けることができました。積極的に航空産業の立地促進方針がだされていた点で、行政支援の環境が整っていましたね。山村の農地転用から始めたのですから、手厚い支援がなければできないことでした。この点は多くの皆様に感謝しております。

「低圧タービン・ブレードの生産工場(2014年9月竣工)」が先に完成し、そこから新たなニーズに応える「圧縮機・燃焼器部品生産工場(2015年7月竣工)」を現在整備しています。しかし実は小牧事業所にはまだまだ敷地が2倍ほどあって大きな拡張余地があります。お客様のニーズとともに、これから大きくなっていきます。

- 拡大

- MPソリューション中部事業部

ブレード製造グループGL

渡辺 晃行

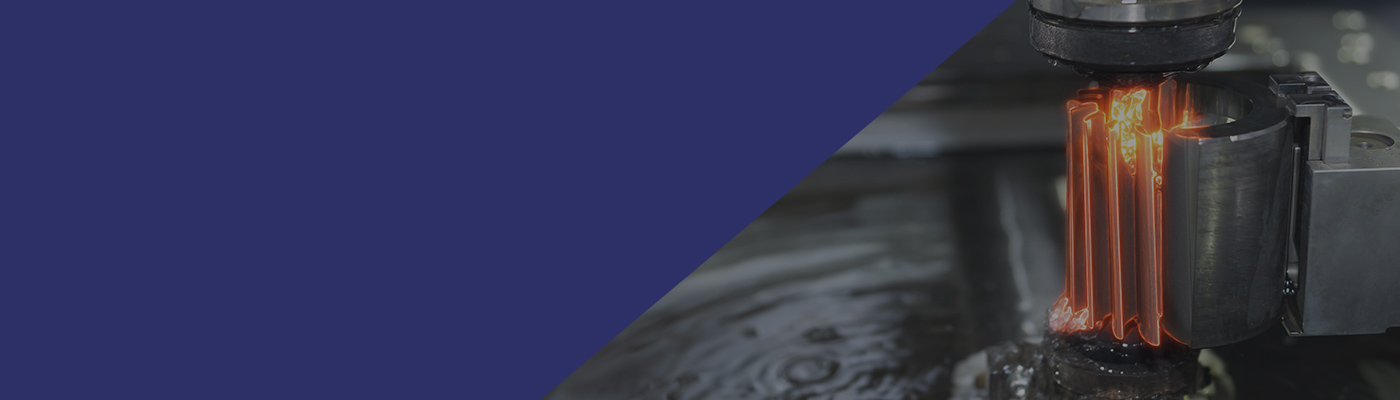

現在は、エアバス社の飛行機「A350 XWB」に搭載されるロールスロイス社のエンジン部品を製造しています。エンジンの後方部でたくさんの羽根(ブレード)が回っているのですが、その1段目から6段目までを担当しております。

すべてのパーツにICタグがつけられ、誰がいつどの工程を行ったものか、すべてリアルタイムでデータが上がって管理されていきます。量産で非常に多くのブレードを加工していきますから、タクト管理、工程管理、品質管理と緻密な管理を行っています。

大きな加工機が並んでいるところでは20工程ありますが、我々が得意とする放電加工はその中の1工程でしかありません。他はこれまでやったこともなかったような加工です。設備も新たに導入しました。現状では最新の設備と胸をはることができます。それだけに設備の仕様決定から加工条件の作り込みは大変でしたね。人材育成も書類作りも、エンジンメーカー様の厳しい監査もすべて並行で行いました。中には1000ページにも及ぶ書類などもあり、膨大な資料をまとめました。こうしたところが最も苦労した点ということになりますが、監査が終わってみればエンジンメーカー様から「当初の想定より相当スムーズ゙に監査が済みましたね。通常なら2倍程度掛かってもおかしくはありません」と嬉しいお言葉を頂きました。これは1人ひとりの頑張りというだけではなく、チーム力のなせるわざでした。「チーム小牧」の気概を持って楽しく仕事するというチームワークがすべてを乗り越えさせたのです。

産業廃棄物がほとんど出ないのがこの工場の自慢です。それは自然に優しいというだけではなく、産業廃棄物は完全に無駄なコストだから、という観点からも徹底した管理を行っています。水も再生して使用しており、8割は再生水を使っています。完全な流れ作業で、人が重いものを持つこともほとんどありません。ロボットワゴンがすべて次の工程へ運んでいきます。

ユニホームが白いのに気づきましたか?加工工場と言うと、緑色の床の上で、汚れたユニホームを着て職人が働いているイメージがあるかもしれませんね。でもここは違います。汚れないということであえて白いユニホームにしています。工場の内部にも明るい色を使い、外壁の色もこだわり抜きました。そういった試みのおかげで、女性の従業員比率も高く、人がモチベーションを高められる工場なのです。

- 拡大

- MPソリューション中部事業部

特殊工程製造グループGL

足立 正一郎

今後はまず「圧縮機・燃焼器部品生産工場」が立ち上がります。圧縮機・燃焼器部品生産工場では、タービン・ブレード以外の部品、主に圧縮機・燃焼器の部品の生産工場となります。低圧タービン・ブレードの生産工場とは違い、さまざまな大きさ・形のものを作ることができるように計画されています。航空機部品のための精密な溶射、熱処理、そしてNDT(浸透探傷検査)等特殊工程を含む内容が1フロアで全部できる、珍しい施設となっています。

これからエンジンメーカー様による監査や認証を得ていくことになります。まずは、これを成功させなければなりません。品質も納期も非常に厳しく、大変ではありますが、他では難しい仕事への挑戦なのです。小牧事業所の敷地は全部で3万7千平米。現在までに、低圧タービン・ブレードの生産工場と圧縮機・燃焼器部品生産工場併せて約1万7千平米利用しておりますが、まだまだ土地はあります。お客様の信頼を得て、今後どんな仕事に派生していくか。今から更なる挑戦が出来ることを楽しみにしています。

.jpg)